Mit TrendMiner können Sie das Prozessverhalten

Mit TrendMiner können Sie das Prozessverhalten

Industrielle Analyse macht

CP - Kelco fit für die Zukunft

Im Interview

Norman Ridgley

Senior Manager Operational Excellence

Ist-Zustand

Wie ist der Ist-Zustand und was soll verändert werden?

Wir sammeln eine Menge betrieblicher Produktionsdaten, sind aber nicht in der Lage, das volle Potenzial dieser Daten zu nutzen. Wir suchten nach der besten Möglichkeit, die Daten zu analysieren und Schlüsse daraus zu ziehen. TrendMiner erwies sich als das entscheidende Hilfsmittel, um die Daten schnell zu erfassen und zu analysieren. Die Self-Service-Analysen von TrendMiner halfen uns, die Datenbeziehungen herzustellen, die wir benötigten, um die Informationen miteinander zu verknüpfen und Abweichungen innerhalb unseres Prozesses zu finden. So konnten wir aus den Zeitreihendaten einen Mehrwert schaffen, die Produktionsmengen mit gleichbleibender Qualität steuern und die Betriebskosten senken.

Wie haben Sie mit TrendMiner gestartet?

Die ersten Schritte zur Nutzung der Datenbestände, die im OSIsoft PI Operational Intelligence System erfasst waren, wurden von den Fachexperten unternommen. Sie nutzten TrendMiner, um die operative Leistung zu analysieren und zu getätigt. Aufgrund der Offenheit des OSIsoft PI-Systems war keine Datenmigration erforderlich, um mit TrendMiner zu arbeiten. Aufgrund der Plug-and-Play-Architektur, der Ergebnisse und der Begeisterung der Anwender, entschied sich CP Kelco, den Einsatzbereich von TrendMiner zu erweitern.

Chargenanalyse

Wie läuft die Analyse von Chargen?

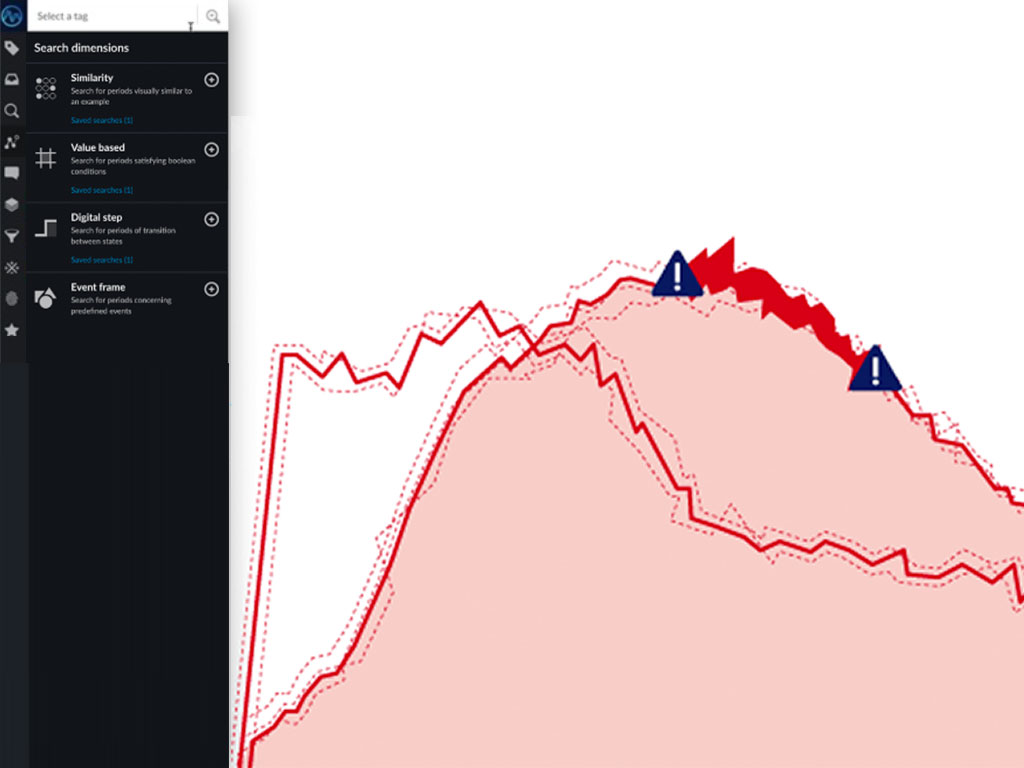

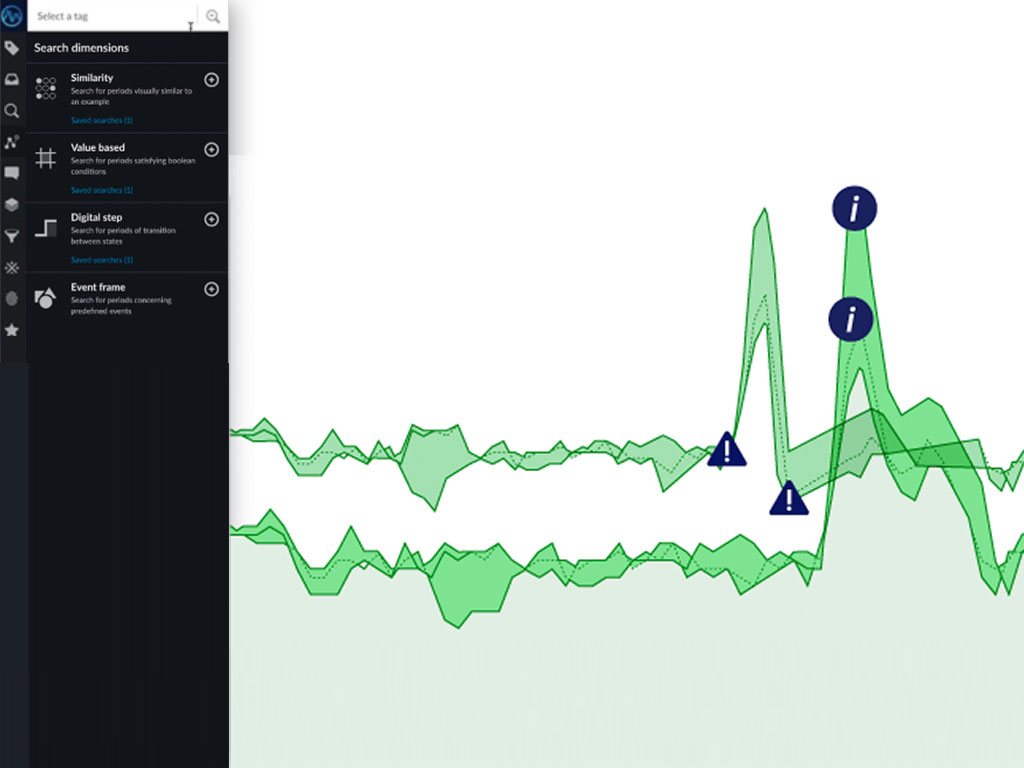

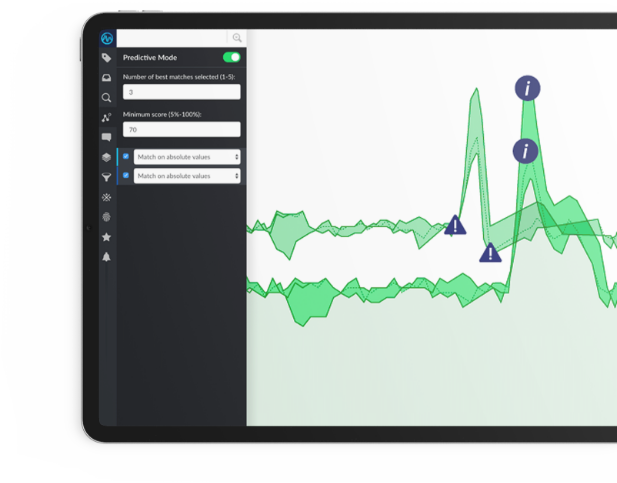

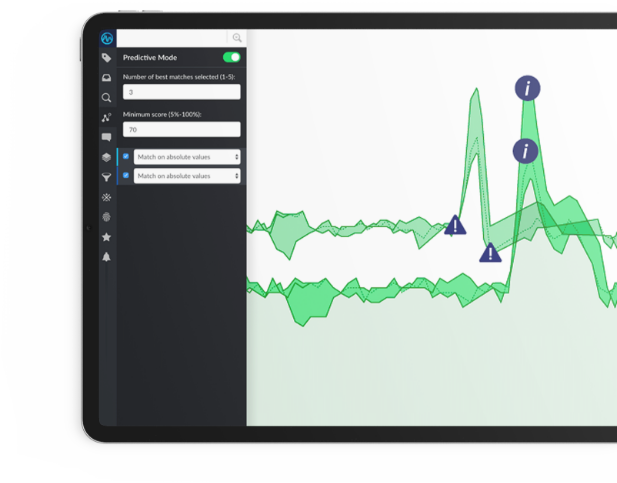

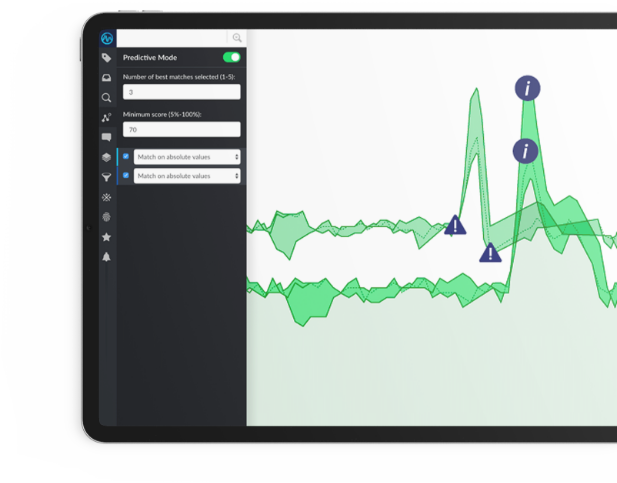

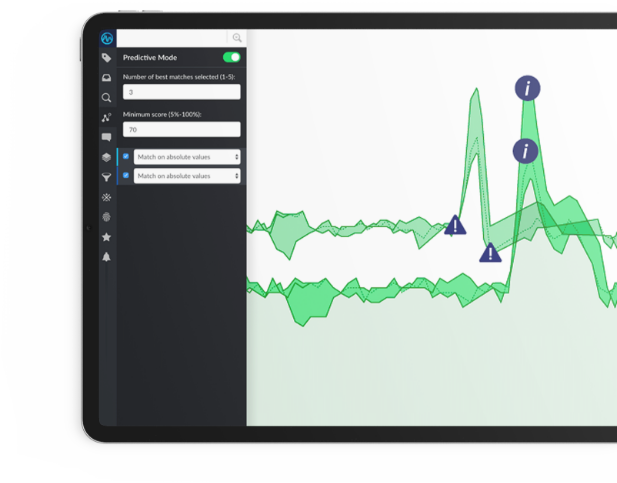

Die Chargenanalyse beginnt mit der Suche nach den richtigen Sensormesswerten (Tags), die mit dem interessanten Teil des Prozesses zusammenhängen. Diese Zeitreihendaten können visuell dargestellt und Anomalien vom Techniker erkannt werden. Diese sind nicht immer offensichtlich, daher bietet TrendMiner Tools, um Abweichungen im Prozess schnell zu finden. Wenn es schlechte Chargen gibt, können die Ingenieure diese untersuchen und TrendMiners Mustererkennung nutzen, um ähnliches Verhalten in der Vergangenheit zu finden.

Im nächsten Schritt wird TrendMiner eingesetzt, um zu sehen, was die Ursache für die Abweichungen gewesen sein könnte. In unserem Fall manchmal viele Stunden, bevor die spezifische Abweichung auftrat. Wenn das alles geklärt ist, können die Ingenieure Fingerabdrücke für die Prozessüberwachung erstellen, um schlechte Chargen in Zukunft zu vermeiden.

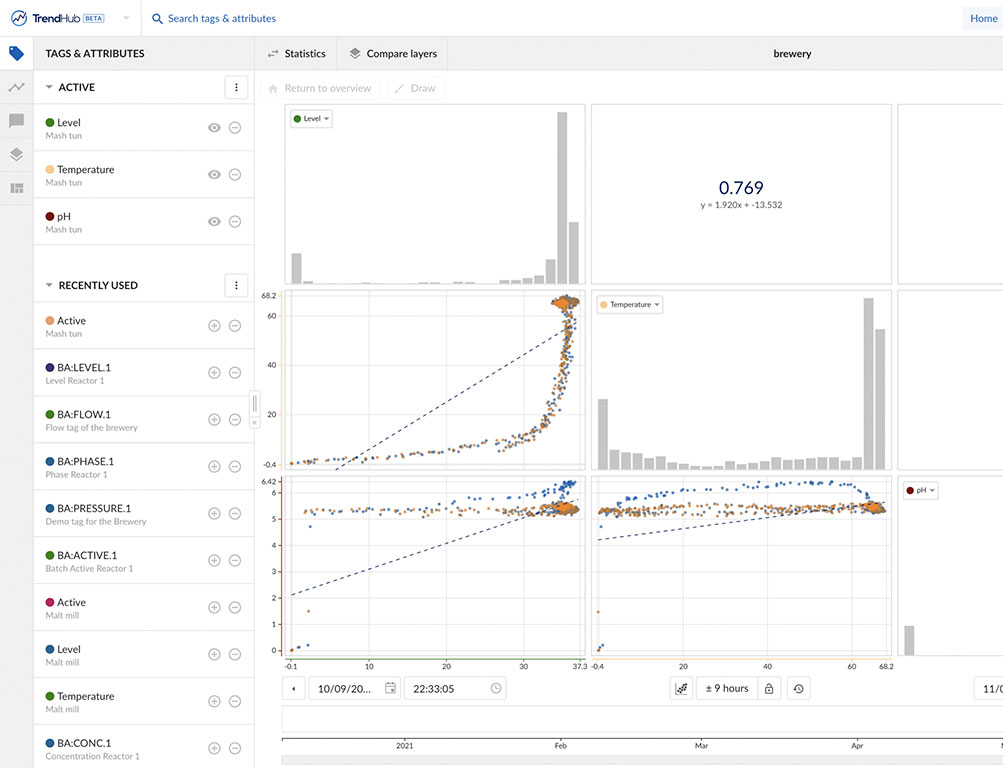

Chargenvergleich und -optimierung – ein Kinderspiel?

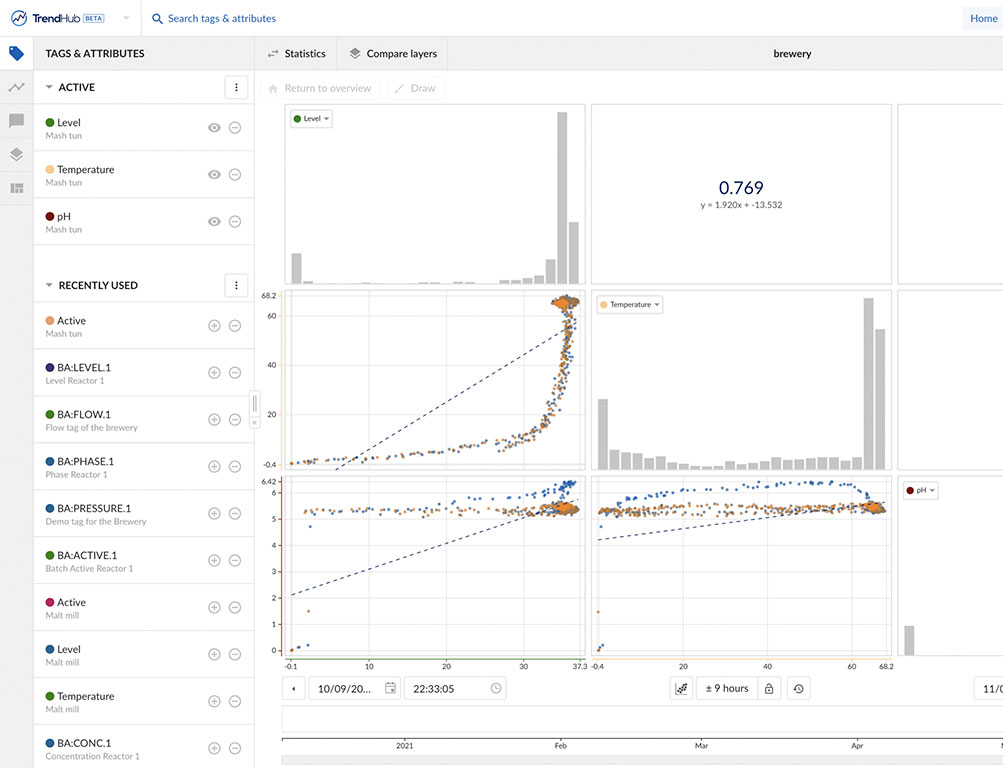

Bevor wir TrendMiner eingesetzt haben, haben wir uns mit Excel abgemüht, um gute und schlechte Chargen zu vergleichen. Jetzt nutzen wir die patentierte Mustererkennung von TrendMiner, um ähnliches Verhalten zu finden und diese Zeiträume als Ebenen zu überlagern, um unsere Chargen zu vergleichen. Dabei fiel uns auf, dass es Abweichungen zwischen den Chargen gab. Diese zogen sich durch alle Chargen in unterschiedlichen Zeiträumen. Indem wir die Fingerabdrücke genauer untersuchten, konnten wir das Problem identifizieren und beheben. Die Prozesssteuerungslogik wurde nun aktualisiert, um solche Abweichungen zu vermeiden. TrendMiner hat uns somit viel Zeit und Geld gespart, was wir nun in das weitere Wachstum unseres Unternehmens investieren können!

TrendMiner im Einsatz

Warum sollen Sie TrendMiner für Ihre Industrieanalysen wählen?

Machen Sie heute den ersten Schritt.

Fordern Sie eine

kostenlose Beratung an.

- Persönliche, unverbindliche Beratung zu Ihrem Einstieg in TrendMiner

- Beantwortung Ihrer Fragen durch unsere Experten

Häufige Fragen (FAQ)

TrendMiner, ein Unternehmen der Software AG und Teil des Geschäftsbereichs IoT & Analytics, liefert Self-Service-Analysen für Zeitreihendaten, die es Experten in der Prozessindustrie ermöglichen, die Leistung von Prozessen und Anlagen in ihrem betrieblichen Kontext zu analysieren, zu überwachen und vorherzusagen, um die operative Exzellenz und die Gesamtrentabilität zu verbessern. Wir unterstützen führende Unternehmen in Branchen wie Chemie, Petrochemie, Öl & Gas, Pharmazeutik, Metall & Bergbau und anderen verarbeitenden Industrien. Unser wichtigster Unternehmenswert ist es, den Erfolg unserer Kunden an erste Stelle zu setzen. Dies spiegelt sich in der Art und Weise wider, wie wir unsere Produkte entwickeln und wie unser Customer Success Team unsere Kunden dabei unterstützt, sofortigen Nutzen aus unseren Produkten zu ziehen und die Vorteile für ihre gesamte Organisation weltweit zu nutzen. TrendMiner wurde 2008 gegründet und ist jetzt Teil der Software AG. Der globale Hauptsitz befindet sich in Belgien und es gibt Niederlassungen in den USA, Deutschland, Spanien, Bulgarien und den Niederlanden.

TrendMiner ist eine fortschrittliche Analysesoftware-Plattform für Betriebsspezialisten in der verarbeitenden Industrie. Diese Spezialisten können sensorgenerierte Zeitreihendaten nutzen, um die Produktionsleistung im betrieblichen Kontext zu analysieren, zu überwachen und vorherzusagen. Die Software basiert auf einer patentierten Mustererkennungstechnologie und nutzt die Technologie des maschinellen Lernens, um Empfehlungen bei der Ursachenanalyse der Leistung zu geben.

TrendMiner ist darauf fokussiert, dass jeder Experte die verfügbaren Daten erfolgreich nutzen kann. Wir haben Onboarding-Services, Basis-, Fortgeschrittenen- und Trainer-Schulungen, Face-to-Face oder remote, und wir können Ingenieuren direkten Support anbieten, ihr Team zu unterstützen oder sogar an Anwendungsfällen zu arbeiten. Für das Erschließen von Datensilos, um Daten zu veranschaulichen, haben wir Berater, die sich auf die Herstellung von Integrationen mit Geschäftsanwendungen von Drittanbietern und die Einrichtung von Kontextansichten und Dashboards spezialisiert haben. Mit all diesen Dienstleistungen zielen wir darauf ab, ein Team von Anwendern zu bekommen, die ihre Daten und Analysen auf einem höheren Niveau nutzen als wir es können, weil sie über die spezifische jahrelange Prozess-Expertise und Erfahrung verfügen, die wir nicht haben.

Industrielle Analyse macht

CP - Kelco fit für die Zukunft

Im Interview

Daniel Munchrath

Customer Success Manager bei TrendMiner

RCA & Qualitätskontrolle beim Bierbrauen

Was war die Herausforderung bzw. das Problem, das Sie mit TrendMiner lösen wollten?

Das Brauereiteam erlebte Schwankungen zwischen den produzierten Chargen. Dies führte zu abweichender Qualität des produzierten Bieres, Produktionsverzögerungen und steigenden Kosten.

Wie waren da Ihre Lösungsansätze?

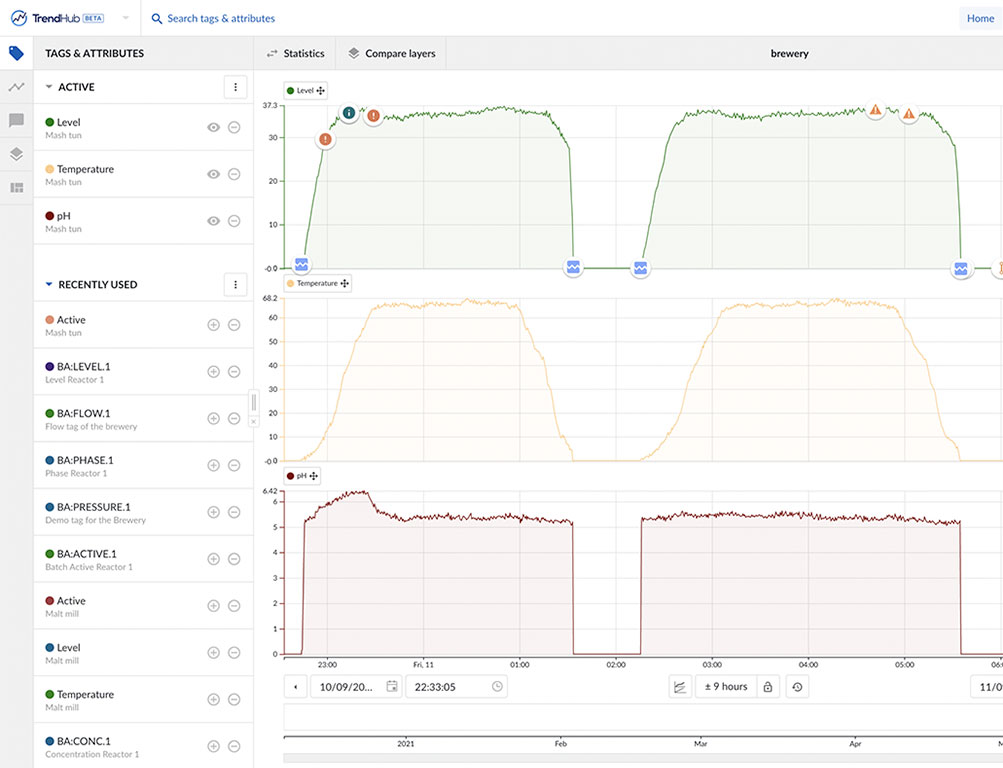

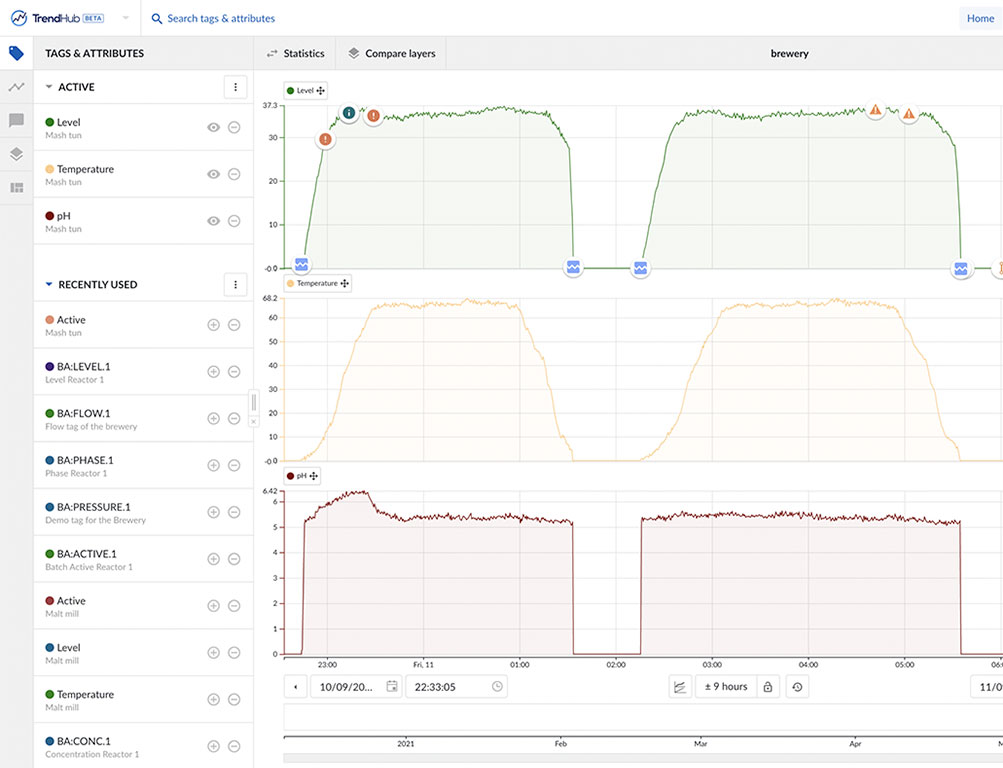

Basierend auf der verfügbaren Anlagenstruktur und den Produktionsanlagen können die Ingenieure leicht die interessanten Sensoren finden und die Daten über einen bestimmten Zeitraum anzeigen lassen. Durch Mustererkennung können die Ingenieure Anomalien in der Prozessleistung erkennen oder Tools von TrendMiner nutzen, um Abweichungen zu finden.

Sie konnten also genau sehen, wann die abweichenden Parameter aufgetreten sind?

Genau, wann der Fermenter gut lief und wann er nicht optimal lief. Produktionsinformationen wie pH-Grenzwerte, Prozessanomalien und Wartungen wurden uns ebenso angezeigt wie Laborproben, Chargennummern und Biermessungen (Alkoholgehalt, Bitterkeit etc.).

Konnten Sie daraus ableiten, wie es zu den Qualitätsverlusten kam?

Der wichtigste Bierparameter ist die Bitterkeit. Es wurde eine Wertesuche für Chargen mit nicht spezifikationsgerechter Bitterkeit durchgeführt. Als diese gefunden wurde, wurde festgestellt, dass diese Chargen auch einen pH-Wert außerhalb der Spezifikationen hatten, was die Ursache des Problems bestimmt.

Sehr gut! Und wie können Sie vermeiden, dass so etwas wieder auftritt?

Um zu verhindern, dass diese Bitterkeitsanomalie erneut auftritt, wurde ein TrendMiner Kontrollsystem eingerichtet, um Mitarbeiter per E-Mail über ein potenzielles Problem mit dem pH-Wert und empfohlenen Maßnahmen zu informieren. Benachrichtigungen wie diese können für die Leitwarte eingerichtet werden, um auch in letzter Minute noch Änderungen vornehmen zu können. Dies hilft, die Produktqualität viel besser zu kontrollieren, Abfall zu vermeiden und das gesamte Produktionsvolumen zu erhöhen.

TrendMiner im Einsatz

Die Mitarbeiter der Qualitätssicherung wägen die Problematik ab und ergreifen Gegenmaßnahmen.

Warum sollen Sie TrendMiner für Ihre Industrieanalysen wählen?

Machen Sie heute den ersten Schritt.

Fordern Sie eine

kostenlose Beratung an.

- Persönliche, unverbindliche Beratung zu Ihrem Einstieg in TrendMiner

- Beantwortung Ihrer Fragen durch unsere Experten

Häufige Fragen (FAQ)

TrendMiner, ein Unternehmen der Software AG und Teil des Geschäftsbereichs IoT & Analytics, liefert Self-Service-Analysen für Zeitreihendaten, die es Experten in der Prozessindustrie ermöglichen, die Leistung von Prozessen und Anlagen in ihrem betrieblichen Kontext zu analysieren, zu überwachen und vorherzusagen, um die operative Exzellenz und die Gesamtrentabilität zu verbessern. Wir unterstützen führende Unternehmen in Branchen wie Chemie, Petrochemie, Öl & Gas, Pharmazeutik, Metall & Bergbau und anderen verarbeitenden Industrien. Unser wichtigster Unternehmenswert ist es, den Erfolg unserer Kunden an erste Stelle zu setzen. Dies spiegelt sich in der Art und Weise wider, wie wir unsere Produkte entwickeln und wie unser Customer Success Team unsere Kunden dabei unterstützt, sofortigen Nutzen aus unseren Produkten zu ziehen und die Vorteile für ihre gesamte Organisation weltweit zu nutzen. TrendMiner wurde 2008 gegründet und ist jetzt Teil der Software AG. Der globale Hauptsitz befindet sich in Belgien und es gibt Niederlassungen in den USA, Deutschland, Spanien, Bulgarien und den Niederlanden.

TrendMiner ist eine fortschrittliche Analysesoftware-Plattform für Betriebsspezialisten in der verarbeitenden Industrie. Diese Spezialisten können sensorgenerierte Zeitreihendaten nutzen, um die Produktionsleistung im betrieblichen Kontext zu analysieren, zu überwachen und vorherzusagen. Die Software basiert auf einer patentierten Mustererkennungstechnologie und nutzt die Technologie des maschinellen Lernens, um Empfehlungen bei der Ursachenanalyse der Leistung zu geben.

TrendMiner ist darauf fokussiert, dass jeder Experte die verfügbaren Daten erfolgreich nutzen kann. Wir haben Onboarding-Services, Basis-, Fortgeschrittenen- und Trainer-Schulungen, Face-to-Face oder remote, und wir können Ingenieuren direkten Support anbieten, ihr Team zu unterstützen oder sogar an Anwendungsfällen zu arbeiten. Für das Erschließen von Datensilos, um Daten zu veranschaulichen, haben wir Berater, die sich auf die Herstellung von Integrationen mit Geschäftsanwendungen von Drittanbietern und die Einrichtung von Kontextansichten und Dashboards spezialisiert haben. Mit all diesen Dienstleistungen zielen wir darauf ab, ein Team von Anwendern zu bekommen, die ihre Daten und Analysen auf einem höheren Niveau nutzen als wir es können, weil sie über die spezifische jahrelange Prozess-Expertise und Erfahrung verfügen, die wir nicht haben.